Quy trình thay dầu truyền nhiệt. Một số loại dầu truyền nhiệt chất lượng cao.

Hệ thống truyền nhiệt là hệ thống sử dụng dầu truyền nhiệt để truyền nhiệt năng từ nguồn sinh nhiệt đến nơi khác hoặc vật liệu khác. Hầu hết các hệ thống truyền nhiệt là hệ thống gián tiếp khép kín và nó là một hệ thống khá phức tạp.

Tuổi thọ trung bình của dầu truyền nhiệt là khá cao, dầu truyền nhiệt có thể được sử dụng từ 3 – 5 năm tùy thuộc vào chất lượng dầu truyền nhiệt, các điều kiện về vận hành hệ thống truyền nhiệt, điều kiện về nhu cầu sử dụng hệ thống truyền nhiệt ( liên tục hay gián đoạn )…

Việc sử dụng dầu truyền nhiệt trong hệ thống quá lâu sẽ không tránh khỏi bụi bẩn, dầu bị cháy bám vào tuyến ống tải nhiệt trong quá trình vận hành. Điều này ảnh hưởng đến khả năng tải nhiệt của tuyến ống, cặn bám vào tuyến ống làm oxy hóa ăn mòn tuyến ống có thể gây nguy hại. Nguy hiểm hơn là cặn còn bám cả vào trong bơm dầu truyền nhiệt. Có thể làm hư trục, phớt cơ khí và cả ổ bi. Nếu xảy ra sự cố, sẽ phải mất nhiều thời gian để hệ thống truyền nhiệt có thể khôi phục và hoạt động trở lại được.

Đối với hệ thống truyền nhiệt mới lắp đặt thì người dùng có thể mua và sử dụng dầu truyền nhiệt một cách dễ dàng. Tuy nhiên đối với việc thay thế dầu truyền nhiệt khi tuổi thọ dầu đã hết lại là một việc khá phức tạp và nó cần làm theo một quy trình cụ thể, cơ bản như sau:

- QUY TRÌNH LÀM SẠCH:

- Giảm nhiệt độ của dầu đến +/-60o

- Tăng dần nhiệt độ như trong sổ tay hướng dẫn đến khi đạt mức nhiệt độ hoạt động.

- Khởi động như bình thường tối thiểu 48 giờ trước khi tháo dầu.

- QUY TRÌNH THÁO DẦU (XẢ DẦU CŨ):

- Dừng máy toàn bộ, xả hết dầu ở hệ thống tuần hoàn. Việc xả dầu tốt nhất khi nhiệt độ dầu còn khoảng 40 – 50o

- Chờ cho dầu từ bể dãn nở, đường ống…chảy hết về bể chứa, rồi xả dầu ra bể thải.

- Cố gắng rút hết dầu cũ bằng cách tháo các phin lọc, van, đoạn ống cong.. nơi dầu thường đọng lại.

- Ngay sau khi xả hết dầu cũ, kiểm tra và làm vệ sinh sạch sẽ bể chứa dầu (nhất là dưới đáy thường đọng các cặn bẩn, bùn…)

- Chú ý: Trong quá trình kiểm tra và vệ sinh, tất cả các nắp bảo dưỡng phải mở hết và hệ thống thông gió (nếu có) nên cho hoạt động. Phải đảm bảo vệ sinh sạch sẽ, không còn dầu cũ đọng lại.

- Dùng khí nén để tháo dầu là tốt nhất (không còn dầu cũ bên trong).

- QUY TRÌNH XÚC DẦU:

- Sau khi tháo dầu, tiến hành xúc rửa bằng dầu để đảm bảo không còn cặn hoặc chất bẩn.

- Dầu xúc rửa tốt nhất là dầu mới, lượng dầu xúc rửa tối thiểu bằng 50% lượng dầu sử dụng bình thường ( Tùy thuộc vào chiều dài đường ống, vị trí đặt bơm…)

- Chú ý: Không nên dùng các dung môi, chất tẩy rửa, nước…vì không tương thích với dầu tải nhiệt đổ vào sau này.

- Khởi động bơm dầu tuần hoàn nhưng không đốt lò với thời gian đảm bảo dầu đã tuần hoàn qua toàn bộ hệ thống.

- Nhiệt độ dầu xúc rửa tốt nhất trong khoảng 50 – 60o

- Thời gian tối thiểu chạy xúc rửa là 6 giờ.

- Thường xuyên kiểm tra các phin lọc dầu để tránh tắc lọc, cũng như đánh giá hiệu quả của quá trình xúc rửa.

- Sau khi kết thúc bước 3 này, thực hiện quá trình như bước 2 để xả hết dầu xúc rửa.

- Kiểm tra toàn bộ hệ thống điều khiển an toàn để đảm bảo tất cả thiết bị hoạt động hoàn chỉnh.

- Thử nghiệm rò rỉ.

- Không nên sử dụng nước để thử, khuyến cáo dùng khí để thử áp lực.

- Áp lực thử nên đạt tối đa 1.5bar.

- QUY TRÌNH NẠP DẦU:

- Kiểm tra hệ thống ống dẫn phù hợp với sơ đồ nhà máy.

- Kiểm tra các lỗ thông hơi phải ở vị trí cao nhất và vị trí tháo dầu phải ở vị trí thấp nhất trong hệ thống.

- Kiểm tra các cáp điện phải đảm bảo an toàn. Hệ thống truyền nhiệt phải ở chế độ tắt.

- Kiểm tra và mở tất cả van cho mục đích thông hơi.

- Nạp dầu mới vào bồn chứa.

- Nạp dầu mới thông qua hệ thống bơm dầu ở điểm thấp nhất để tránh sự xâm nhập của không khí vào hệ thống.

- Đổ dầu đến mức giới hạn thấp nhất cho phép của bồn giản nở.

- Lưu chuyển dầu trong nhiều giờ, kiểm tra mức dầu, nếu ít hơn mức thấp nhất, thêm dầu vào cho đến khi đạt mức tối thiểu của bồn giản nở.

- Lưu chuyển dầu kiểm tra và đảm bảo bơm đo áp lực, áp lực của áp kế như qui trình hướng dẫn, nếu đã ổn định, tiến hành khởi động.

- VẬN HÀNH THỬ NGHIỆM:

- Trong trường hợp hệ thống đã sẵn sàng cho việc vận hành, nếu lò đốt mới được lắp đặt, khi phải làm nóng lần đầu,cần thiết phải giữ nhiệt độ dòng chảy bên ngoài (ống) từ 100-130oC trong vòng 6-8 giờ. Sau thời gian trên, hệ thống nên được tăng nhiệt dần đến đạt mức nhiệt độ hoạt động (tối đa tăng nhiệt 50oC/giờ).

- Trong lần chạy thử đầu tiên của nhà máy khi bắt đầu đun nóng dầu. Nhiệt độ cung cấp chỉ ở mức 100oKhi đạt được nhiệt độ này, ngắt lò và hệ thống phải được xả khí tiếp tục và nếu đảm bảo không còn khí trong đường ống thì đóng van xả gió lại.

- Hệ thống thông của bồn giãn nở phải được mở ra từ lúc này. Điều này là cần thiết bởi ở nhiệt độ khoảng 100oC nước bắt đầu bốc hơi.

- Tiến hành qui trình xả khí và hơi nếu bơm đo áp lực và áp lực của áp kế không ổn định.

RẤT QUAN TRỌNG: Giữ nhiệt độ của bồn giãn nở dưới 60oC trong suốt quá trình khởi động và hoạt động hệ thống.

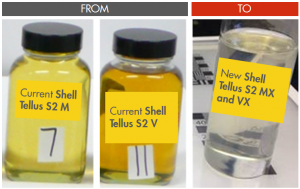

MỘT SỐ LOẠI DẦU TRUYỀN NHIỆT:

- Dầu truyền nhiệt Mobiltherm

- Dầu truyền nhiệt Shell Heat Transfer Oil S2

- Dầu truyền nhiệt Castrol Perfecto HT 5

- Dầu truyền nhiệt Caltex Texatherm

- Dầu truyền nhiệt Total Seriola 1510

- Dầu truyền nhiệt Motul Supracal

Lưu ý:

- Bài viết chỉ là một số kinh nghiệm rút ra trong quá trình hoạt động trong lĩnh vực cung cấp, phân phối dầu truyền nhiệt.

- Các cơ sở sử dụng hệ thống truyền nhiệt chỉ coi đây là tài liệu tham khảo, không coi là khuyến cáo của chúng tôi.

- Chúng tôi không chịu bất cứ trách nhiệm nào về những rủi ro, nếu có, do sử dụng tài liệu này.

- Chúng tôi chỉ chịu trách nhiệm về chất lượng của loại dầu truyền nhiệt đã cung cấp: đáp ứng những chỉ tiêu kỹ thuật thể hiện trong tài liệu kỹ thuật và chứng chỉ xuất sứ hàng hóa của nhà sản xuất.